2022-04-17 17:53

史含放,姜楠,陈东旭

辽宁科技大学材料与冶金学院

海洋面积约占地球表面积的70%,在世界贸易中,90%以上的货运靠海洋运输,海洋资源与航海船舶业已经成为世界经济发展中不可或缺的重要支柱。然而,随着海面风浪等对金属构件产生的往复冲击;海水、海洋生物及其代谢产物等对金属材料的腐蚀,海洋环境已成为极为苛刻的腐蚀环境[1-3]。无论海水里还是海面上的潜艇、船舶等,都需要采用高强、耐腐蚀材料制造,并涂刷防腐涂层进行保护。

图1 轮船腐蚀图片

(图片来自图行天下)

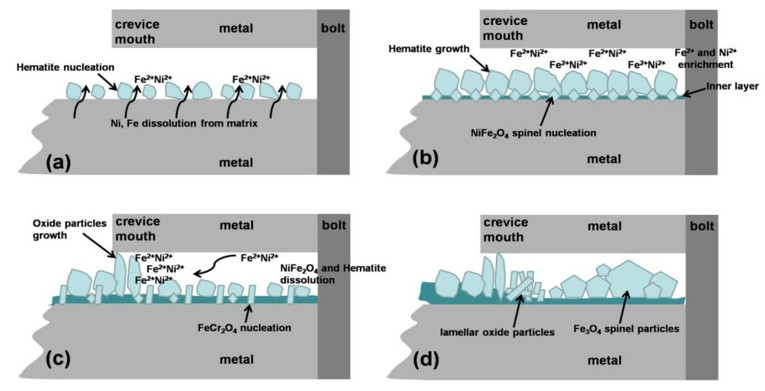

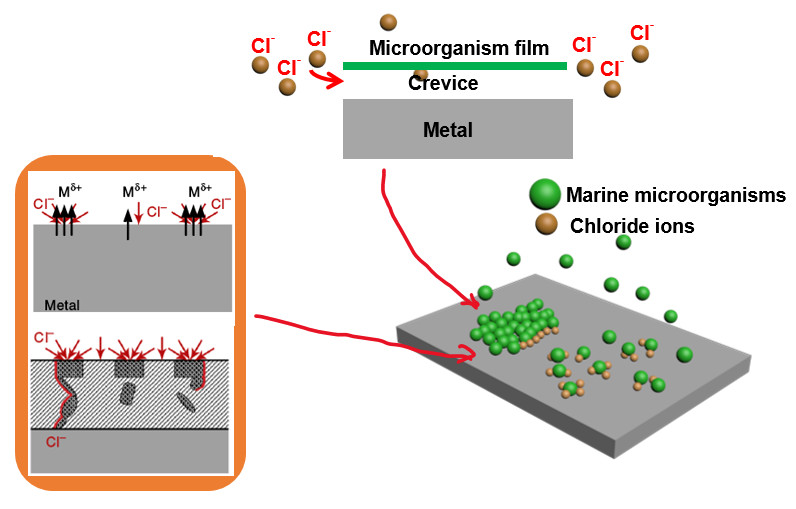

海洋工程中钢结构的腐蚀种类多样:电偶腐蚀、空蚀现象、磨损腐蚀和冲击腐蚀、析氢腐蚀、吸氧腐蚀等[4]。腐蚀通常被认为是导致船舶与海洋工程结构强度衰减的重要因素之一,严重影响着海洋工程结构的服役寿命。腐蚀损伤不仅能够引起结构钢板及骨架构件发生严重的破坏和厚度减薄,还能够促进疲劳裂纹、脆性断裂和结构失效,进而直接威胁结构安全,导致大量经济损失和人员伤亡[5]。图2表示304SS缝隙腐蚀过程中氧化膜生长演变过程的示意图。图3表示海洋微生物等会在金属表面吸附、迁移、繁殖生长[6]。这些过程会改变材料表面的局部水环境进而导致点蚀及缝隙腐蚀等金属局部腐蚀的发生[7]。

图2 局部腐蚀机理

图3 海洋微生物腐蚀简介

对于海洋金属基底的防护,主要通过使用耐腐蚀材料、添加缓蚀剂、金属表面改性、涂层保护和电化学保护等方法[8]。其中涂层保护是一种传统的海洋防腐技术:使用耐腐蚀涂料涂敷在金属基底表面,经高温或常温固化成膜,对其进行保防护。防腐涂的防腐机理包括:屏蔽作用,钝化作用,防锈填料的保护作用,阴极保护作用等。涂层保护具有施工简便、防腐蚀效果明显、经济效益高等优点,在海洋防腐领域得到大规模应用[9]。

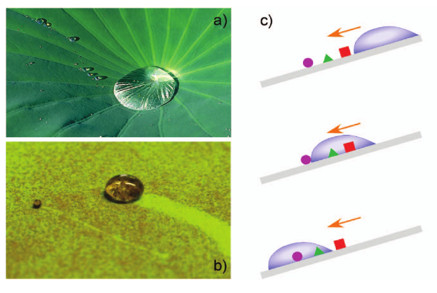

材料表面疏水性对于防腐技术的革新也至关重要,最为显而易见的就是荷叶上的水珠如图4,超疏水/自清洁表面可有效改善材料的表面浸润性和附着性,进而提高材料的防污损及耐局部腐蚀能力[10-15]。究其根本表面疏水性能主要受材料表面自由能和粗糙度的影响[16-18],因此在材料表面镀微纳米结构疏水涂层是对增强材料疏水性的方法之一。

图4 荷叶上水珠及简图[10]

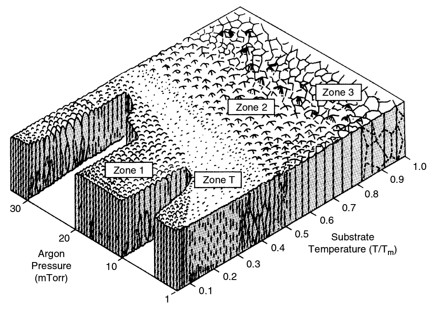

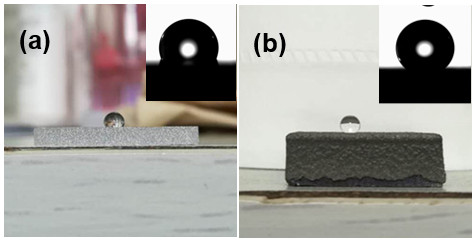

材料表面微纳米结构疏水涂层类似于DLC薄膜[19],图5为DLC薄膜微纳米结构涂层生长过程调控机制物理模型[20]。图6分别为材料刻蚀未镀膜(a)材料刻蚀镀膜(b)后的图片,由于材料刻蚀后其疏水性会增大,因此(a)图表示为疏水,但是镀DLC膜后图(b)展示的就是超疏水性,因此在材料表面镀微纳米结构疏水涂层是海洋防腐的重要一步。

图5 建立金属基-DLC复合涂层生长过程的物理模型

图6 疏水角展示

近几年,随着绿色环保概念的不断深化,环境保护方面的法律施行如:《环境保护法》、《水污染防治法》、《大气污染防治法》等[21],因此我们不仅要注重防腐技术的进步,也要考虑绿色环保。在材料表面利用技术制备微纳米结构疏水涂层,可以改变材料表面与腐蚀介质的浸润性,从根源上解决船舶钢的腐蚀问题。在保障船舶钢自身服役性能的同时,提高其耐腐蚀能力。可以减少甚至不需要再进行进一步的防腐处理,最终实现提高生产效率并且节约成本的目的。与传统防污防腐技术相比,其具有无重金属离子及有毒介质释放、涂层寿命高、制备效率高和绿色环保等优点。因此被称之为“海洋防腐”新技术。

参考文献:

[1] 魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版社, 1984.

[2] 韩恩厚, 陈建敏, 宿彦京, 等. 中国材料进展 33 (2014): 65.

[3] Melchers R E. Bioelectrochemistry, 2014, 97: 89.

[4] Tamboura M. Mikhailova A M. Jia M Q. J. Coat. Technol. Res., 2013, 10(3): 381.

[5] 杨宏启. 海洋工程防腐涂层/碳钢体系的力学化学行为研究[D]. 大连理工大学, 2017.

[6] B. Zhang, J. Wang, B. Wu, et al. Nat. Commun. 9 (2018): 2559.

[7] D.X. Chen, X.Q. Wu, E.-H. Han, et al. Corrosion 71 (2015) 1213.

[8] 张超智, 蒋威, 李世娟,等. 腐蚀科学与防护技术, 2016, 28(3): 7.

[9] Yang W J, Neoh K G, Kang E T, et al. Prog. Polym. Sci., 2014, 39(5): 1017.

[10] J. Genzer, K. Efimenko. Biofouling 22 (2006): 339.

[11] C.Y. Peng, Z.Y. Chen, M.K. Tiwari. Nat. Mater. 17 (2018): 355.

[12] D.K. Sarkar, M. Farzaneh, R.W. Paynter. Applied Surface Science 256 (2010): 3698.

[13] X.J. Feng, L. Jiang. Adv. Mater. 10 (2006): 3063.

[14] R. Blossey. Nat. Mater. 2 (2007): 301.

[15] T. Darmanin, E. Giverchy, S. Amigoni, et al. Adv. Mater. 25 (2013): 1378.

[16] 鲁祥友, 潘雨阳, 谢运来. 表面技术 49 (2020): 106.

[17] O. Hod, E. Meyer, Q.S. Zheng, et al. Nature 563 (2018): 485.

[18] 赵宁, 卢晓英, 张晓艳, 等. 化学进展 19 (2007): 860.

[19] 苗静. 西安工业大学学报, 2009, 29(5):1.

[20] 薛群基, 王立平. 类金刚石碳基薄膜材料[M]. 北京: 科学出版社, 2015.

[21] https://mip.findlaw.cn/jingjifa/huanjinbaohu/bhzs/bhzc/1493355.html.